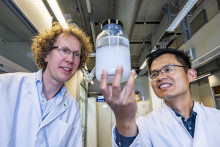

‘Microcapsules van hoge kwaliteit maken is een van de belangrijkste resultaten van ons onderzoek, zegt Assistent Professor Jieke Jiang. De capsules bestaan uit een vloeibare kern en een beschermend omhulsel, omringd door een luchtlaagje. Ultrasoon geluid kan deze laag breken waardoor de inhoud vrijkomt. Dit heeft veel toepassingen in voeding, farmaceutica en biotechnologie. Hij houdt een glazen fles vast met daarin een witachtige vloeistof met een doorzichtig laagje erbovenop. Deze ondoorzichtige vloeistof is eigenlijk olie die miljoenen piepkleine microcapsules van vergelijkbare grootte bevat.

Samen met zijn collega, Associate Professor Claas-Willem Visser, ontwikkelde hij een geavanceerde methode om microcapsules voor verschillende toepassingen te produceren. ‘Het produceren van deze hoogwaardige microcapsules is een hele prestatie’, zegt Visser. ‘Het opent deuren naar veel nieuwe toepassingen, zoals het afvangen van CO2 en het transporteren ervan in deze capsules naar plaatsen waar het nodig is, bijvoorbeeld kassen.’

Medicijnen stabiliseren

Microcapsules zijn kleine bolletjes, meestal op micrometerschaal, die bestaan uit een vloeibare kern, omgeven door een beschermende schil. Dit omhulsel is vaak wateroplosbaar, of hydrofiel, en kan bestaan uit verschillende materialen, zoals gelatine of nano-deeltjes met specifieke eigenschappen. De samenstelling en eigenschappen van het buitenste omhulsel bepalen de bescherming en de uiteindelijke afgifte van de vloeibare kern. Veel industrieën passen deze microcapsules toe in hun producten. De voedingsindustrie kan bijvoorbeeld kleurstoffen, aromaten, mineralen en vitaminen inkapselen om deze stoffen te beschermen tegen afbraak (oxidatie) om zo de houdbaarheid te verlengen. Ook farmaceutische bedrijven gebruiken microcapsules om medicijnen te stabiliseren en te beschermen, voor en na toediening. Het afbreken van het omhulsel zorgt voor een gecontroleerde en gestage afgifte van het actieve ingrediënt aan de patiënt.

Een speciaal type microcapsule bestaat uit een waterdruppel omhuld met een waterafstotend omhulsel en wordt droog water genoemd. Het heeft speciale toepassingen, bijvoorbeeld om de hydraterende eigenschappen in cosmetica te verbeteren, maar ook om gas op te slaan. Daarnaast kunnen onderzoekers droog water omzetten in zogenaamde anti-bellen: waterafstotende capsules omgeven met een dunne luchtlaag, die ze in water plaatsen. Ultrasoon geluid kan het met lucht omgeven omhulsel op een gecontroleerde manier kapot maken, waardoor opgeloste actieve ingrediënten in de kern vrijkomen. Dit biedt grote mogelijkheden voor gecontroleerde en precies getimede toediening van medicijnen op een specifieke locatie, bijvoorbeeld in een tumor.

Ingewikkelde productie

Ondanks hun brede toepassingsgebied is het nog steeds een uitdaging om microcapsules met een waterige kern en een waterafstotend omhulsel in voldoende hoeveelheden en van dezelfde grootte te maken. ‘Een vrij ingewikkelde productiemethode voor deze capsules maakt gebruik van microchips, waarbij minuscule kanaaltjes in de chip worden geëtst', legt Claas-Willem Visser, Associate Professor bij de Engineering Fluid Dynamics Group, uit. ‘Door nu vloeistoffen op een zeer gecontroleerde manier door deze minuscule tunnels te leiden, kunnen wetenschappers microcapsules van vergelijkbare grootte maken, maar in extreem kleine hoeveelheden. Het duurt meer dan een maand om één koffiebeker te vullen.’ Daarom worden ze alleen toegepast voor hoogwaardige toepassingen. Een veel snellere en goedkopere manier om capsules te maken is een systeem waarbij de kernvloeistof wordt gemengd met een suspensie van nano-deeltjes of een oplossing van polymeren. Deze nano-deeltjes vormen uiteindelijk de buitenste schil. Maar hoewel de productiesnelheid van deze microcapsules hoog is, hebben wetenschappers weinig invloed op de grootte en vorm en gaat veel materiaal verloren tijdens het proces. Daarom was het team van Visser op zoek naar een efficiënte methode om sneller uniforme microcapsules te produceren.

Continue productie

Het eurekamoment kwam toen een van de wetenschappers ontdekte dat als je een krachtige vloeistofstroom door een laag van een nano-deeltjes-suspensie spuit, dit resulteert in de vorming van de gewenste microcapsules. De vloeistofstroom vormt dan de waterige kern van de capsule, terwijl de buitenste schil uit een laag nano-deeltjes bestaat. Het principe van deze methode is vrij eenvoudig: met een langzaam stromende toplaag van een nano-deeltjes suspensie, spuit een vibrerend mondstuk de vloeistof met kracht door deze toplaag heen en sleept zo de suspensie mee. Wanneer het mondstuk vibreert, valt de vloeistofstroom uiteen in minuscule afzonderlijke druppeltjes die allemaal even groot zijn. De suspensie vormt vervolgens een coating rond de vloeistofdruppeltjes. Een belangrijke bevinding was dat de vloeistofstraal veel dunner moet zijn dan de vloeistof waardoor hij wordt gespoten, om verstopping van de straalmond in de coatingvloeistof te voorkomen.

In eerste instantie is de laag nano-deeltjes rond de nieuwe druppel nog wat vloeibaar en daarom instabiel. ‘Door de druppels op te vangen in een heet oliebad kon de schil snel uitharden’, zegt Jieke Jiang, een van de ontwikkelaars van de methode. Dit komt doordat de suspensievloeistof, die nog steeds aanwezig is in de buitenste schil van de nano-laag, in het oliebad diffundeert, waardoor de schil kan uitharden'. Na het uitharden, verwijderen van de olie, en tot slot het drogen van de gevormde capsules, vormen die ‘droog water’. Met een continue productie van microcapsules is de methode meer dan 100 keer sneller dan de chipmethode, terwijl de microcapsules van dezelfde hoge kwaliteit zijn. Bovendien kan met de methode een breed spectrum van mogelijke omhullingsmaterialen gebruiken, waardoor er toepassingen op maat mogelijk zijn voor verschillende industrieën.

Extra bescherming tegen lekken

Als kers op de taart kunnen wetenschappers ‘droog water’ omzetten in zogenaamde anti-bellen. ‘Dankzij de waterafstotende coating zijn deze capsules tegelijkertijd voorzien van een dunne luchtlaag en vormen ze een anti-bel wanneer ze in water worden ondergedompeld’, legt Jiang uit. ‘Een normale luchtbel heeft lucht binnenin, is omgeven door een vloeibaar omhulsel, en lucht aan de buitenkant. Een anti-bel is precies het tegenovergestelde: ze hebben vloeistof binnenin dat is omgeven door lucht, en vloeistof aan de buitenkant. De luchtlaag geeft de inhoud van de capsule extra bescherming tegen lekken, waardoor de capsule dagenlang meegaat. Op elk moment kan het omhulsel worden gebroken met ultrasoon geluid, waardoor de inhoud vrijkomt. Omdat de nieuwe methode het mogelijk maakt om antibellen in grote hoeveelheden en met een constant hoge kwaliteit te produceren, zijn er veel toepassingen. Ze zijn bijvoorbeeld zeer geschikt voor gecontroleerde afgifte van medicijnen: zodra de anti-belletjes hun plaats van bestemming hebben bereikt, bijvoorbeeld een tumor, is dat zichtbaar door middel van ultrageluid van lage intensiteit. Vervolgens kan een hogere ultrageluidintensiteit het omhulsel doorbreken waardoor de medicijnen vrijkomen.

Groot voordeel

Maar er zijn meer toepassingen. Aangezien de nieuwe methode zeer geschikt is voor het spuiten van suspensies die veel vaste deeltjes bevatten, kunnen de onderzoekers ook dit soort dichte suspensies printen, omdat er een aanzienlijk kleiner risico op verstopping van de spuitmond is. Dat is een groot voordeel, want verstopping is een veel voorkomend probleem bij tal van toepassingen. Het verspilt energie en materialen en veroorzaakt vertraging bij het productieproces. Jiang: ‘Bovendien maakt onze methode 3D-printen van nieuwe en complexe materialen mogelijk, waaronder schuimachtige vaste structuren met keramische wanden. Veel van deze materialen zijn van biologische oorsprong en openen nieuwe deuren op het gebied van biotechniek, akoestiek en detectie, tegen redelijke kosten en met een lage impact op het milieu.’

Dit onderzoek is gepubliceerd door: Jiang, J., Poortinga, A.T., Liao, Y., Kamperman, T., Venner, C.H. and Visser, C.W., 2023. High‐Throughput Fabrication of Size‐Controlled Pickering Emulsions, Colloidosomes and Air‐Coated Particles via Clog‐Free Jetting of Suspensions. Advanced Materials, p.2208894, https://doi.org/10.1002/adma.202208894